Share

Pin

Tweet

Send

Share

Send

Para realizar trabajos pequeños en forma de grabado y estampado, es importante contar con una herramienta especial, una de las cuales es un pequeño martillo. Sus dimensiones y bajo peso le permiten:

- realizar pequeños trabajos sin temor a dañar otros elementos;

- trabajar durante mucho tiempo sin fatiga en las manos;

- Distribuya de manera óptima el peso del impacto, controlando las fuerzas aplicadas.

El costo de tal herramienta puede ser bastante alto. Por lo tanto, muchos maestros prefieren hacerlo ellos mismos, mientras ajustan sus parámetros para que se ajusten a sus necesidades. Utilizan la muleta de ferrocarril habitual para esto.

El proceso de hacer un martillo con una muleta de ferrocarril

Elegimos una muleta ferroviaria. Debe estar libre de defectos obvios o deformaciones.

Agrupamos la muleta en un tornillo de banco y eliminamos completamente los depósitos de óxido. Para esto utilizamos una máquina rectificadora.

Y una rectificadora de banda.

En esta etapa, es muy importante eliminar todos los rastros de corrosión, incluso si están profundamente arraigados en el metal.

Si vamos a hacer dos martillos de una muleta, entonces debemos medir su longitud por adelantado dividiendo nuestra pieza de trabajo aproximadamente por la mitad.

En cada mitad en el medio delineamos un agujero para el mango.

Usando una máquina perforadora hacemos los agujeros necesarios. La pluma generalmente tiene un perfil ovalado. Por lo tanto, para cada martillo, se ubicarán 2-3 agujeros, lo más cerca posible el uno del otro.

En la siguiente etapa, usamos el archivo para procesar los agujeros resultantes, conectándolos hasta obtener un perfil ovalado. También procesamos toda la pieza de trabajo, eliminando todas las rebabas.

Corte la pieza de trabajo en dos partes, obteniendo dos tipos de martillos. Uno tendrá un aspecto estándar y el segundo tendrá un tacón ancho.

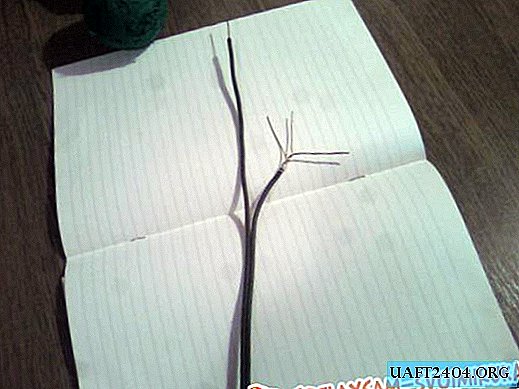

Para la fabricación de mangos de herramientas tomamos madera maciza. Al elegir la longitud, nos enfocamos en nuestras preferencias personales y necesidades de producción.

Los espacios en blanco del mango se tratan con una lima especial, dándoles la forma requerida.

También cree una huella debajo del martillo. En el asiento realizamos un corte para la instalación de la cuña.

En la etapa de ensamblaje, se cría epoxi, que cubre el asiento. Luego, coloca un martillo en el mango y cuña.

Se retira el resto del mango del otro lado del martillo, y el producto de madera en sí está cubierto con aceite.

Todas estas operaciones se llevan a cabo con el segundo martillo.

Como resultado, obtuvimos tanta belleza:

Share

Pin

Tweet

Send

Share

Send